2026-2032年中国机加工行业发展现在与趋势预测研究分析报告

机加工(Machining / Mechanical Processing)是指通过切削、磨削、钻孔、铣削、车削、镗削、电火花、激光等机械或特种加工手段,对金属或非金属材料(如钢、铝、铜、钛合金、工程塑料、陶瓷等)进行去除材料(Subtractive Manufacturing),以获得符合图纸要求的尺...

- 1957024

- 博研咨询&市场调研在线网了解机构实力

- 010-62665210、010-62664210、18811791343、400-186-9919

- service@cninfo360.com

我公司拥有所有研究报告产品的著作权,我们从未通过任何第三方平台代理销售或授权其开展业务咨询。当您购买报告或咨询业务时,请认准“博研咨询”,及官方网站市场调研在线(www.cninfo360.com)。若要进行引用、刊发,需要获得博研咨询的正式授权。

- 报告目录

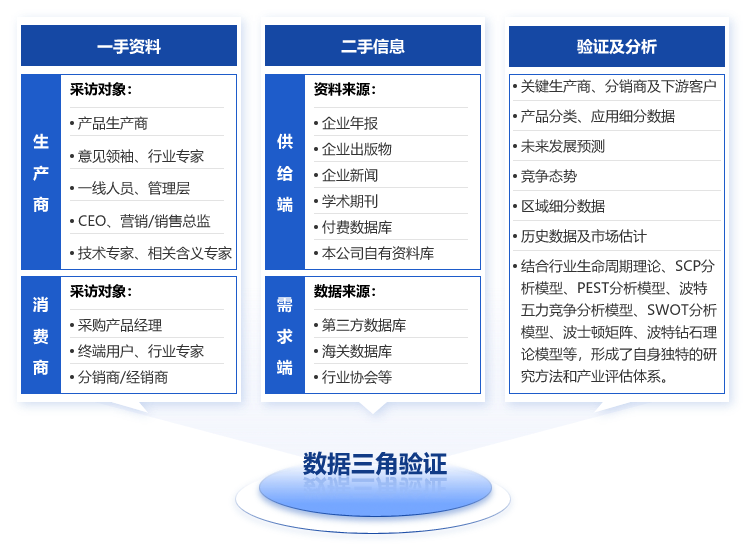

- 研究方法

机加工(Machining / Mechanical Processing)是指通过切削、磨削、钻孔、铣削、车削、镗削、电火花、激光等机械或特种加工手段,对金属或非金属材料(如钢、铝、铜、钛合金、工程塑料、陶瓷等)进行去除材料(Subtractive Manufacturing),以获得符合图纸要求的尺寸精度、形位公差和表面粗糙度的零部件的制造过程。

核心工艺类型:

工艺类别 典型设备 应用特点

传统切削 车床、铣床、钻床、磨床 通用性强,适用于大批量

数控加工(CNC) CNC车床、加工中心(3轴/5轴) 高精度、高柔性、可复杂曲面

特种加工 电火花(EDM)、线切割、激光切割、水刀 适用于硬脆材料、微细结构

复合加工 车铣复合、增减材一体 减少装夹次数,提升精度与效率

服务模式:

来图加工(客户提供2D/3D图纸)

小批量多品种定制(MTO)

批量生产(MTS)

一站式服务(设计–加工–检测–表面处理–组装)

主要应用领域:

汽车(发动机缸体、变速箱壳体、转向节)

航空航天(涡轮叶片、起落架、结构件)

半导体设备(晶圆载具、真空腔体)

医疗器械(骨科植入物、手术器械)

工业装备(泵阀、液压件、机器人关节)

能源电力(风电主轴、核电阀门)

注:高端机加工要求微米级精度(±0.005mm)、Ra0.2μm以下表面粗糙度,甚至无应力、无磁、超高洁净度。

二、中国机加工市场发展现状(截至2025年)

1. 市场规模全球领先,持续稳健增长

中国是全球最大的机加工市场之一,2024年市场规模达9.8万亿元人民币,占全球比重超35%;

预计2025年将突破10.5万亿元,2029年有望达13.2万亿元,CAGR约6.5–7.2%;

高端精密机加工(如航空航天、半导体配套)增速超15%,远高于行业平均。

2. 产业结构:中小企业为主,高端供给不足

全国机加工企业超30万家,其中90%为中小微企业,设备以普通车铣床为主;

高端市场仍依赖进口:五轴联动加工中心、高精度磨床等高端设备国产化率不足30%;

行业集中度低,CR10不足8%,但头部企业(如创世纪、海天精工、科德数控、纽威数控)加速扩张。

3. 区域分布高度集聚

区域 产业特点

长三角(江苏、浙江、上海) 航空航天、半导体、高端装备集群,5轴加工普及率高

珠三角(广东) 电子、模具、医疗器械配套完善,柔性制造能力强

环渤海(山东、辽宁) 重型机械、船舶、能源装备为主,大型龙门加工中心集中

中西部(四川、陕西、湖北) 航空航天军工基地(如成飞、西飞),高精尖需求旺盛

4. 技术装备加速升级

CNC普及率达68%(2025年),较2015年提升40个百分点;

五轴联动加工中心年销量突破8,500台,国产占比从15%升至35%;

自动化产线(机器人+桁架+AGV)在汽车、3C领域广泛应用;

在线检测与补偿技术(如雷尼绍测头)逐步导入高端产线。

5. 下游需求结构性分化

领域 增速 技术门槛

半导体设备零部件 +30% 超高洁净、无磁、纳米级精度

商业航天/无人机 +25% 钛合金/复合材料难加工

新能源汽车三电系统 +20% 铝合金壳体、高光表面

传统通用机械 +3–5% 同质化严重,价格竞争激烈

高端机加工毛利率可达30–50%,而低端市场普遍低于15%。

三、行业主要挑战

挑战 具体表现

核心技术“卡脖子” 高端数控系统(如西门子840D)、精密主轴、光栅尺仍依赖进口

人才严重短缺 高级编程员、五轴工艺工程师缺口超50万人

同质化竞争 中小企业扎堆低端市场,陷入“低价–低质–低利润”循环

设备投资高 一台五轴加工中心价格超500万元,中小企业难以承担

数字化水平低 仅18%企业实现MES全覆盖,设备OEE平均仅58%

四、未来发展趋势(2025–2030)

1. 智能化与数字化工厂加速落地

“黑灯工厂”模式推广:通过数字孪生+AI工艺优化+机器人实现无人化生产;

云MES平台降低中小企业数字化门槛(年费<5万元);

设备预测性维护减少非计划停机30%+。

2. 高端精密制造成为核心增长极

受益于半导体国产化、商业航天、人形机器人、核聚变装置等战略产业;

对超硬材料(碳化硅、陶瓷)加工需求激增;

微米/亚微米级加工成为高端机加工“入场券”。

3. 绿色与可持续制造深化

推广微量润滑(MQL)技术,减少切削液使用90%;

建立金属废屑闭环回收体系,再生材料用于非关键件;

探索碳足迹核算,满足出口客户ESG要求。

4. 服务模式向“制造即服务”(MaaS)转型

提供DFM(可制造性设计),帮助客户优化结构、降本增效;

推出“设备共享+产能调度”平台,盘活闲置CNC资源;

发展“小批量快反”能力:72小时交付复杂零件(如3D打印模具+CNC精修)。

5. 国产替代与全球化并行

华中数控、广州数控等国产系统在中端市场占有率超50%;

科德数控、纽威数控五轴设备进入航空航天供应链;

头部企业加速出海,在东南亚、墨西哥设厂服务全球客户。

五、代表企业(2025年行业标杆)

企业类型 代表企业 核心优势

高端装备制造商 科德数控、纽威数控、海天精工 五轴联动、高精度龙门加工中心

精密机加工服务商 富士康、立讯精密、长盈精密 3C、汽车电子、机器人结构件

军工/航天配套 中航重机、航天精工 钛合金、高温合金难加工技术

柔性制造平台 机械之家、云工厂、慧工云 连接中小客户与闲置产能

六、结论与建议

中国机加工行业正处于从“制造大国”向“制造强国”跃升的关键阶段。尽管中小企业面临技术、资金、人才多重压力,但高端化、智能化、绿色化、服务化趋势为具备核心能力的企业打开广阔空间。

未来,成功企业将具备三大核心能力:

1. 精密制造能力(微米级精度、复杂材料加工)

2. 快速响应能力(小批量、快交付、柔性切换)

3. 系统服务能力(设计–工艺–检测–碳管理一体化)

建议:

对中小企业:聚焦细分领域(如医疗、机器人、半导体配件),避免同质化;

对装备厂商:加快高端数控系统、核心功能部件国产替代;

对政策制定者:支持“专精特新”企业技改补贴、技工培训体系建设;

对投资者:关注在半导体设备、商业航天、人形机器人配套领域有技术壁垒的机加工企业。