我公司拥有所有研究报告产品的著作权,我们从未通过任何第三方平台代理销售或授权其开展业务咨询。当您购买报告或咨询业务时,请认准“博研咨询”,及官方网站市场调研在线(www.cninfo360.com)。若要进行引用、刊发,需要获得博研咨询的正式授权。

- 报告目录

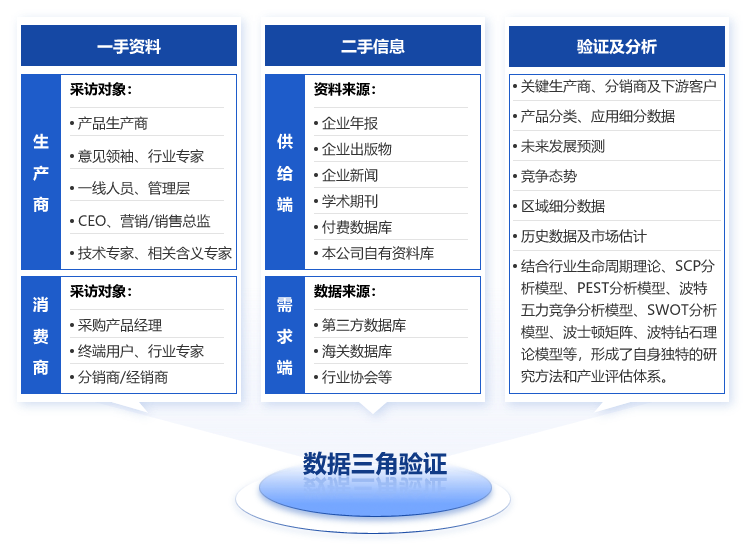

- 研究方法

注塑加工(Injection Molding)是一种将热塑性或热固性塑料原料加热熔融后,在高压下注入闭合模具型腔,经冷却固化后获得所需形状塑料制品的成型工艺。它是当前应用最广泛、效率最高、精度可控性最强的塑料加工方法之一。

核心工艺流程:

1. 原料干燥(防止水解)

2. 熔融塑化(螺杆旋转剪切加热)

3. 高压注射(填充模具型腔)

4. 保压补缩(防止收缩变形)

5. 冷却定型

6. 开模顶出

7. 后处理(去毛刺、喷涂、组装等)

主要设备:

注塑机(液压式、全电动式、油电复合式)

模具(单腔、多腔、热流道、叠层模等)

辅机(干燥机、模温机、机械手、粉碎机)

应用领域:

汽车(内饰件、外饰件、功能件)

电子电器(手机壳、电脑外壳、连接器)

家电(洗衣机内筒、空调面板)

医疗(注射器、导管、诊断设备外壳)

包装(瓶盖、容器)

日用品(玩具、收纳箱、厨具)

二、中国注塑加工市场发展现状(截至2025年)

1. 市场规模庞大,全球占比超30%

中国是全球最大的注塑制品生产国与消费国;

2024年注塑加工市场规模约1.85万亿元人民币,占全球总量32%以上;

年均增速保持在5–7%,高于全球平均水平(3–4%)。

2. 企业数量众多,但高度分散

全国注塑加工企业超10万家,其中85%为中小企业;

行业集中度极低,CR10(前十大企业市占率)不足5%;

大量企业集中在日用品、低端电子外壳等红海市场,陷入价格战,平均利润率低于5%。

3. 区域分布高度集聚

区域 产业特点

珠三角(广东) 电子、家电、玩具配套成熟,柔性制造能力强

长三角(江苏、浙江、上海) 汽车、医疗、高端电子注塑集群,技术领先

环渤海(山东、天津) 家电、日用品、工业零部件为主

中西部(四川、湖北) 承接产业转移,成本优势明显,但技术相对滞后

4. 设备结构升级,全电动注塑机渗透率提升

液压注塑机仍占主导(约65%),但全电动注塑机(高效、精密、节能)需求快速增长;

2024年全电动注塑机产量达3.22万台,市场规模53.94亿元,年增速超20%;

头部企业如伊之密、海天、震雄、拓斯达加速高端机型研发。

5. 下游需求结构性分化

领域 增速 特点

新能源汽车零部件 +35% 电池壳体、电机端盖、轻量化结构件需求爆发

医疗级精密注塑 +28% 要求±0.01mm精度、ISO 13485认证

消费电子 +8–10% 外观件向高光、IMD、微纹理发展

传统家电/日用品 +2–3% 市场饱和,价格竞争激烈

6. 面临多重成本压力

原材料波动:PA、PC等工程塑料年均价格波动超20%;

能源成本上升:广东等地工业电价上涨,注塑为高耗能工序;

环保合规成本:23省实施VOCs排放收费,环保设备投入增加8–15%;

人工成本:熟练技工月薪普遍超8000元,招工难问题突出。

三、行业主要痛点

痛点 表现

同质化严重 中小企业扎堆低端市场,缺乏差异化竞争力

技术能力薄弱 自动化率仅38%,模具精度普遍±0.05mm(TOP100企业达±0.01mm)

数字化水平低 仅12%企业实现MES全覆盖,设备OEE平均仅55%

先进工艺应用不足 微发泡、模内装饰(IMD)、嵌件注塑等普及率<15%

高端市场准入难 缺乏质量体系认证(如IATF 16949、ISO 13485),难进汽车/医疗供应链

四、未来发展趋势(2025–2030)

1. 向高附加值细分市场聚焦

新能源汽车:开发碳纤维增强塑料(CFRP)电池壳体、PPS电机端盖;

医疗精密注塑:突破±0.01mm精度壁垒,布局一次性耗材、微创器械;

半导体设备配套:洁净室注塑、无磁、低析出材料应用。

2. 智能化与数字化转型加速

低成本智能化方案:“边缘计算网关 + SaaS平台”实现设备联网与OEE提升;

AI工艺优化:基于缺陷知识图谱的“调模大师”系统自动优化参数;

数字孪生:虚拟调试模具与工艺,缩短试模周期50%以上。

3. 绿色制造成为硬性要求

生物降解材料应用:PBAT、PLA注塑制品随“禁塑令”放量;

低碳生产:伺服电机注塑机+热能回收系统,降低能耗30%+;

碳足迹追踪:建立产品全生命周期碳排放数据库,满足出口合规。

4. 服务模式升级:从“代工”到“解决方案”

提供材料选型–模具设计–工艺开发–售后维护全链条服务;

推出“设备租赁 + 工艺托管”模式,降低客户初期投入(首年成本降60%);

构建柔性生产能力:模块化模具设计,2小时内切换产品,满足小批量定制需求。

5. 产业链协同深化

上游:与改性塑料厂共建“材料–工艺”联合实验室;

下游:提供模具共享、产能调配、失效分析等增值服务;

横向:加入区域智能制造共享平台,实现产能动态匹配。

五、代表企业与发展方向

企业类型 代表企业 战略方向

头部注塑集团 海天、伊之密、震雄 高端装备+智能工厂解决方案

精密注塑 specialist 通达集团、舜宇光学(注塑事业部) 医疗、光学、汽车电子

新能源配套新锐 拓普集团、旭升集团 一体化压铸+注塑轻量化

中小柔性服务商 区域性“快模快注”工厂 跨境电商小批量定制、3D打印模具+注塑

六、结论

中国注塑加工行业正经历从“规模驱动”向“价值驱动” 的深刻转型。尽管中小企业面临成本、技术、环保三重压力,但新能源、医疗、半导体等高增长赛道为具备技术积累与服务意识的企业打开广阔空间。

未来,成功企业将具备三大核心能力:

1. 精密制造能力(高精度、高稳定性)

2. 快速响应能力(柔性化、小批量、快交付)

3. 系统服务能力(材料–设计–工艺–碳管理一体化)